はじめに

これは個人的な感想だけど、技術士は自分の専門分野で合格したら、経営工学部門にもチャレンジして欲しいと思う。技術コンサルタントを行う対象が経営者の場合には、その経営者が何に悩んでいるのか、どのような課題をどのように解決したいのかを理解する必要があると思う。自分は、さらに経営コンサルタント的な視点も持ちたいと経営学修士(MBA)まで取得した。技術バカにとっては、MBAで学ぶことは今まで考えもしなかった世界が多いので、非常に新鮮だ。この点は、別の投稿でも詳述したのでここでは割愛するが、経営工学部門で取り扱う原理・原則や法則のエッセンスをざっと知っているだけでも視野が広がるのではないかと思う。基本的には過去に投稿した内容のリバイズ版だけで、参考になる部分があれば幸甚だ。

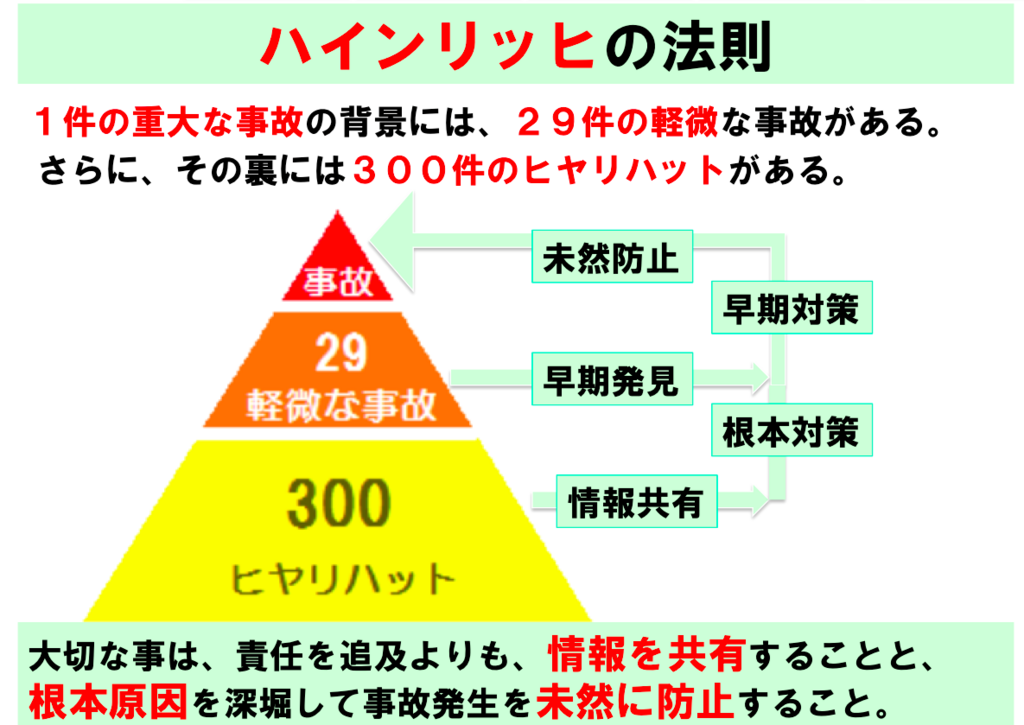

ハインリッヒの法則

労働災害における経験則の一つである。1つの重大事故の背後には29の軽微な事故があり、その背景には300のヒヤリハットが存在する。アメリカ人のハーバート・ウイリアム・ハインリッヒ(1886-1962)が工場で発生した5000件余りの労働災害を統計的に調査してこの法則を導き出した。大切な事は、重大な事故が発生してから大騒ぎすることではない。軽微な事故を見逃さず、それぞれの原因を追求し、対策を講じることで重大な事故を未然に防止する。さらに言えば、日常的に起きているヒヤリハットから改善点を見つけ出し、地道な改善を進めば、軽微な事故も発生しないし、結果として重大な事故の防止にもなる。そのような考え方で広く活用されている。同様の法則はバードの法則やダイ=ピアソンの法則などあり、数値が多少異なっているが、本質的な意味は同じである。

動作経済の原則

動作経済の原則とは、疲労を最小にして、有用な仕事量を増やすため、人間のエネルギーを有効に活用する経験的な法則である。具体的な特徴は次の4点だ。

1) 作業物を近くに置く。作業の動作距離を最小にする。

2) 障害物は取り除き、正しい作業面で作業する。

3) 両手や足を同時に使う。両手を交差しない。ジグザグ動作を避ける。

4) 重力を活用する。立ったり座ったりしない。手持ちをなくす。

また、手の操作と視覚での確認に頼りがちなので、ペダルを使うとか、音を使うとかで負担を軽減することも全体作業を効率的に行うコツだ。ゴルフのスウィングも動作経済の原則に沿って矯正すると無駄がなくなるかも(笑)。

(出典:ユニオン、参考1)

ECRSの原則

ECRSとは、下の図のように排除(Eliminate)できないか、結合(Combine)できないか、交換(Rearrange)できないか、簡素化(Simplify)できないか?という4つの動作を順番に行なうことで、作業の効率化を図る手法だ。一般にはイクルスの原則と呼ぶが、日本語の最初の1文字をとって「な・い・じゅ・か」と呼ぶこともある。作業全体を見直し、問題点を見つけ出す手がかりとする。そして、改革すべき各業務をECRSの原則で考えることで検討の切り口のヒントを共有する。E→C→R→Sの順番を守ること。たとえば排除(E)と簡素化(S)は検討内容が一部重複するとしても、それぞれのフェーズでしっかりと検討する必要がある。最後のフェーズの簡素化は最も実行しやすいが効果は低い。安易に簡素化するのではなく、作業を一緒にしたり、分離したり、入れ替えたり工夫することによる改善を検討してほしい。業務を改善する施策は出しきってから絞り込む。アイデアを徹底的に出す。ECRSの順番に検討してから絞り込むことが重要だ。

(出典:後継者育成サービス、参考2)

合理化の3S

合理化の3Sは改善手法である。単純化(Simplification)と標準化(Standardization)と専門化(Specialization)の3つだ。単純化は、Simple is the Bestの実践。対象を整理する。標準化は、漠然とした現状を整理整頓する。一定の基準で分類し、種類を限定して統一し、最後に規格を決めて標準化する。最後の専門化は製品や作業方法について特色を打ち出し、同業他社に対して優位性を獲得するように特化していくプロセスです。3Sに頼りすぎると、環境の変化や進歩、顧客のニーズに弾力的な対応ができない可能性がある。より幅広い知見から俯瞰的かつ柔軟な発想で考えることも重要だ。ボトルネックを特定してからECRSの原則を用いて仕事の進め方を検討する。着眼点を見落とさないように、7つの構成要素や7つの無駄と組み合わせて考える。7つの構成要素とは人、物、金、情報、やり方、空間、時間。7つの無駄とは作りすぎ、手持ち、運搬、加工、在庫、動作そして、不良を作るムダ。業務の見える化では、SIPOCの着眼点も有効だ。SIPOCは、Supplier、Input、Process、Output、Customerのイニシャルだ。

マイルズの13のテクニック

米国のGE社に勤務していたL.D.Miles(マイルズ)は、製品やサービスの価値を最大にする手法としてVE(Value Engineering)を開発した。日本語で言えば費用対効果を最大にする手法だ。下の表はマイルズの13のテクニックとして広く知られている。

(出典:MONOist、参考3)

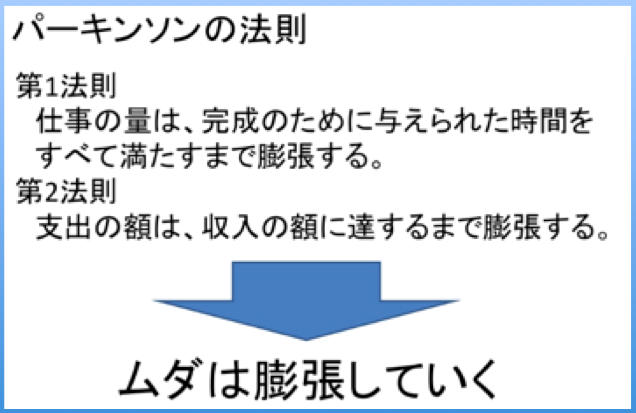

パーキンソンの法則

シリル・ノースコート・パーキンソンによると、役人はライバルではなく、部下が増えることを望み、相互に仕事を作り合うという。コンピュータに適用した法則もある。つまり、データ量は与えられた記憶装置の容量を満たすまで膨張する。下の図のように法則は2つある。まず、第一法則は仕事の量は完成のために与えられた時間を全て満たすまで膨張する。そして、第二法則は支出の額は収入の額に達するまで膨張する。役所にとどまらず組織は、組織存続のために機能する。したがって、これを改めるにはより上位の意思決定に基づくトップダウンの行動が不可欠である。なお、パーキンソンの凡俗法則とは、組織は示唆な物事に対して不釣り合いなほど重点を置くというものだ。国会での国家予算の審議よりも、ゴシップネタの議論に時間を多く費やしたり、報道も後者に重点を置いたりする傾向もこれにあたる。

(出典:スライドシェア、参考4)

デナードの法則

2年でコンピュータの性能が2倍になるという「ムーアの法則」の限界説がよく議論されるが「Universal Limits of Computation」ではムーアの法則の原則は600年で限界になると発表した。眼下で限界に達しているのはデナードの法則である。デナードの法則とは、半導体の寸法をk分の1にすると、遅延時間はk分の1に短くなり、消費電力はkの2乗分の1に下がるというものだ。つまり、半導体を小さくするだけ、高速かつ低消費電力になるという極めて魅力的な法則である。しかし、半導体の微細化は限界に達しており、これ以上微細化するとリーク電力が急激に増大し、電圧を下げられない。

(参考:Moore, ISSCC keynote 2003、参考4)

ファンドリーの法則

経営工学からやや脱線するが、ムーアの法則はコンピュータの性能は2年で倍増するというもの。デナード則はコンポーネントを小型化するほど性能が高まるというもの。そして、ファウンドリーの法則とは、チップの工場のコストは4年ごとに倍増する。東芝が経営再建のために半導体グループ会社を売却する方向で検討しているが、4年ごとに倍増する投資負担は無理と判断したという側面もあるかもしれない。

(出典:インテル、参考5)

まとめ

経営工学関連と言いながら、後半はIT関係の法則になってしまった。世の中の動きを予測するのは難しいが、世の中の変化の道理を理解して、先入観を除いて、冷静に計算した結果を謙虚に受け止める勇気が求められる。必要以上に恐れる必要もないが、楽観しすぎることも危険だ。今の10代の子供達は20年後には30代の大人になり、40年後には50代の大人となる。20年後といえば、2041年。人口は1億人を切って超高齢化社会に突入しているのだろうか。40年後はすでに団塊の世代の多くは天国に旅立っているので、日本の人口は減少するが、歪(いびつ)な人口ピラミッドから脱却しているという予想もある。中国やインドが超高齢化社会に突入する時代に、日本は細マッチョで筋肉質の人口ピラミッドになって、競争力を再び奪い返しているのかもしれない。そんな風に考えれば、まだまだ日本の将来は明るいと信じたい。

以上

最後まで読んでいただきありがとうございました。もし、少しでも参考になる点があれば「いいね(ハートマーク)」をクリックいただけると今後の励みになります。

拝